Kvaliteten hos solcellsmoduler bygger på samspelet mellan material och processer. Att förstå hur produktionen går till gör det lättare att bedöma både produktens driftsäkerhet och leverantörens tekniska nivå.

Video – Hela produktionsprocessen för solcellsmoduler i tio steg

Innehåll

- Vilka material består solcellsmoduler av?

- Från kisel till cell: varför påverkar processen kvaliteten på solpaneler?

- Genom vilka tio steg tillverkas en solcellsmodul?

- Vilka tester avgör kvaliteten på en solcellsmodul?

- TOPCon, HJT, IBC: jämförelse av tre tekniker och hur de påverkar modulvalet

- Slutsats: hur bedömer man om en leverantör av solcellsmoduler är pålitlig?

1. Vilka material består solcellsmoduler av?

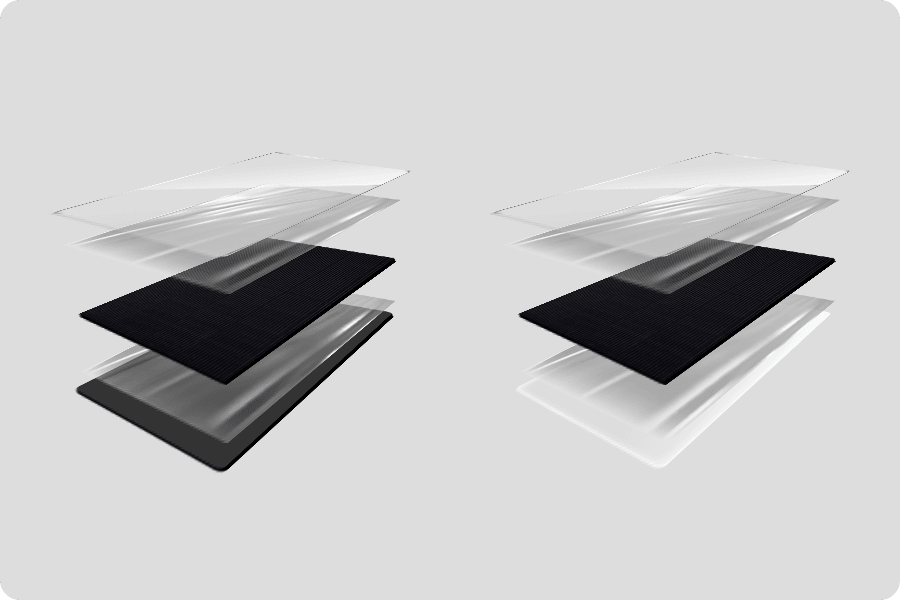

En solcellsmodul är uppbyggd av flera lager av material som tillsammans bildar en stabil struktur. Den vanligaste uppbyggnaden omfattar:

- Frontglas: ger mekaniskt skydd och säkerställer hög ljustransmission;

- Inkapslingsskikt (EVA/POE): fixerar solcellerna och förhindrar inträngning av fukt;

- Solceller (monokristallint kisel): omvandlar ljus till elektricitet och utgör kärnan i modulens prestanda;

- Baksheet eller bakre glas: svarar för elektrisk isolering, fuktskydd och långsiktig väderbeständighet;

- Aluminiumram och kopplingsdosa: ökar den mekaniska hållfastheten och möjliggör elektrisk anslutning av solpaneler.

Livslängden hos en solcellsmodul beror på stabiliteten i hela materialsystemet. Vid faktiska mottagningskontroller i många projekt har faktorer som inkapslingsmaterialets tvärbindningsgrad, baksheetens väderbeständighet och kopplingsdosans täthet ofta större betydelse för modulens förmåga att klara långvarig utomhusdrift än kvaliteten hos ett enskilt material i sig.

2. Från kisel till solcell: varför påverkar processflödet kvaliteten på solcellsmoduler?

Solcellen är kärnan i en solcellsmoduls prestanda. Dess tillförlitlighet beror på varje processteg – från råmaterial till färdig cell. Detta är också den grundläggande orsaken till att olika tillverkare uppvisar skillnader i verkningsgrad, degradering och långsiktig stabilitet hos solpaneler.

2.1 Från kisel till wafer: renheten avgör produktionspotentialen

Kvartssand renas till solcellskvalitativt kisel, som därefter genom kristalldragning och sågning blir wafers (M10/G12 är idag dominerande standarder).

Ju högre renhet och ju mer intakt kristallstruktur, desto bättre blir modulens verkningsgrad och hållbarhet.

2.2 Från wafer till cell: processen avgör de elektriska egenskaperna

De viktigaste stegen omfattar:

- Diffusion för att skapa P–N-övergången;

- Passiveringsskiktet, som påverkar degradering och prestanda vid svagt ljus;

- Ledande silverpastagaller, som bestämmer den elektriska ledningsförmågan.

Hur väl processen kontrolleras återspeglas alltid i effekthomogenitet och degraderingsbeteende hos solcellsmodulerna.

2.3 Olika teknikvägar: påverkan på långsiktig prestanda

Valet av cellteknik avgör i hög grad modulernas långsiktiga prestanda.

Solcellskvaliteten sätter den övre gränsen för modulens prestanda, medan inkapslingsprocessen endast kan minimera förluster och inte kompensera brister i tidigare steg. Därför är det avgörande att vid leverantörsbedömning analysera både cellförsörjningskedjan och förmågan till processkontroll.

3. Genom vilka tio steg tillverkas en solcellsmodul?

Tillverkningsprocessen för modulen är den avgörande faktorn bakom skillnader i slutlig kvalitet.

Från solcell till färdig solcellsmodul består produktionsflödet av cirka tio nyckelsteg, vilka är särskilt viktiga för inköpare och installatörer att granska.

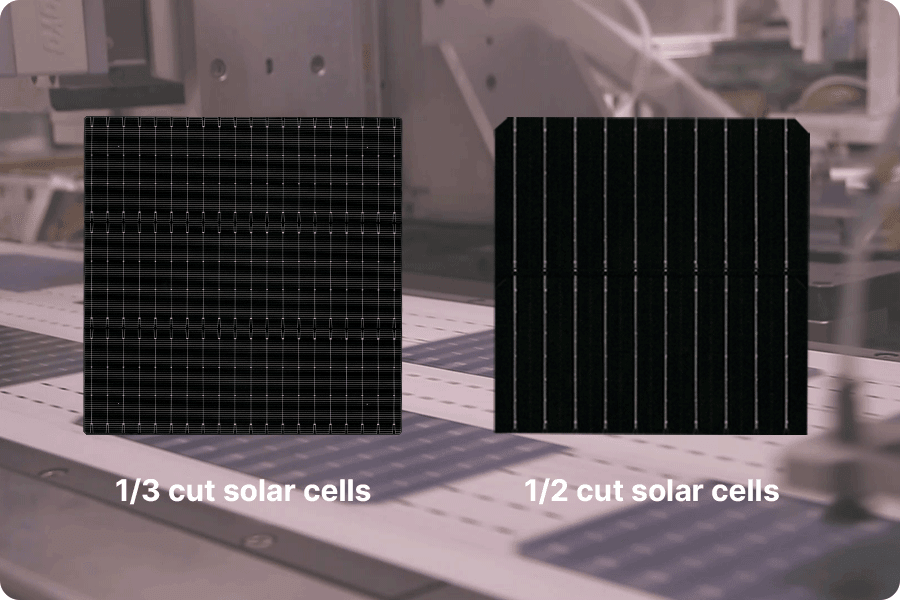

Steg 1: Skärning av solceller (halvceller / tredelade celler)

Med laserskärning delas hela celler upp i halvceller eller tredelade celler. Detta minskar strömmen i seriekopplingen, reducerar hotspots och förluster samt förbättrar effekthomogeniteten. Efter skärning sorteras och testas cellerna för att säkerställa att inga mikrosprickor eller skador förekommer.

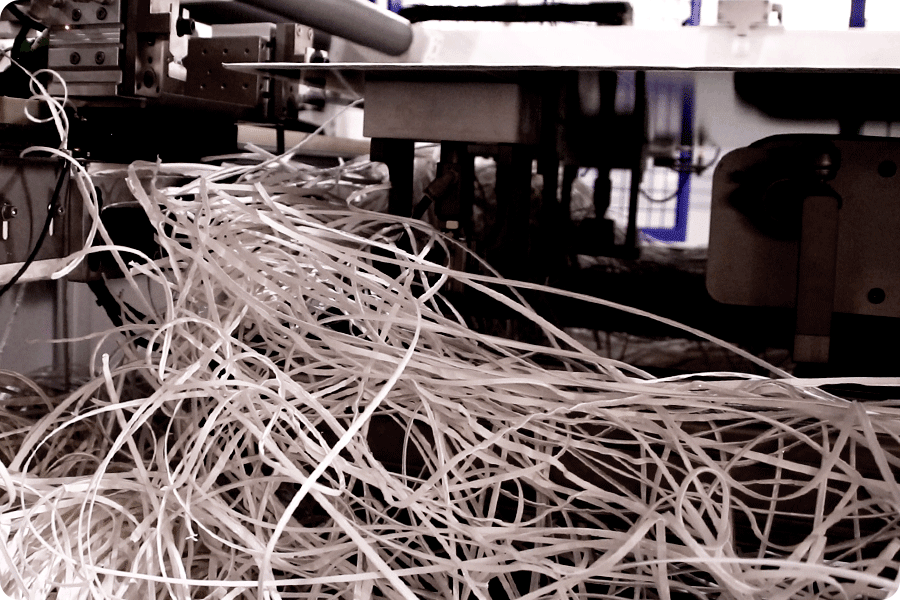

Steg 2: Stränglödning

Lödremsor förbinder cellernas positiva och negativa poler vid hög temperatur och bildar kompletta strängar. Moderna produktionslinjer är till stor del automatiserade, men kritiska punkter kräver fortfarande manuell efterkontroll. Lödningens kvalitet påverkar direkt den långsiktiga stabiliteten, inklusive tålighet mot termiska cykler och risken för mikrosprickor.

Steg 3: Lay-up (placering)

Cellsträngarna placeras på glas täckt med EVA, med ett fast avstånd på 2–5 mm för att undvika spänningskoncentration vid lödpunkter och för att förbättra ljusåtervinning genom reflektion i mellanrummen. Därefter appliceras ett andra EVA-lager samt baksheet eller bakre glas.

Steg 4: EL-test före laminering

Elektroluminiscens (EL) används för att upptäcka mikrosprickor, inaktiva celler, mörka områden och kortslutningar. Detta är ett avgörande steg för att undvika att defekter ”förseglas” inuti modulen.

Steg 5: Laminering

Vid laminering kombineras hög temperatur och tryck för att permanent sammanfoga glas, inkapslingsmaterial, cellsträngar och baksheet till en enhetlig struktur. Efter lamineringen måste modulen kylas under kontrollerade förhållanden för att säkerställa planhet och strukturell stabilitet.

Steg 6: Kanttrimning och rammontering

Överskotts-EVA som pressats ut vid lamineringen avlägsnas för att säkerställa ett enhetligt utseende och exakta mått. Därefter monteras en aluminiumram som förbättrar motståndet mot vindlast, snölast och ger bättre stabilitet under transport. Tätningsmedlets kvalitet i ramen har direkt inverkan på modulens långsiktiga vattentäthet.

Steg 7: Montering av kopplingsdosa

Kopplingsdosan löds fast vid strängarnas samlingsband och tätas därefter. Bypassdioderna inuti kopplingsdosan avgör förmågan att begränsa hotspots, vilket gör att både lödkvalitet och tätning måste kontrolleras noggrant.

Steg 8: Härdning

Modulen måste vila i 10–12 timmar för härdning, så att inkapslingsmaterialet stabiliseras helt och risken för lokal delaminering eller förskjutning efter transport eller installation undviks.

Steg 9: Tre avgörande tester

Före leverans från fabrik måste varje modul genomgå följande tester:

- Isoleringstest: säkerställer att det inte finns någon risk för läckström;

- I-V-kurvtest: bekräftar att effekt, ström och spänning uppfyller märkdata;

- Andra EL-testet: jämför tillståndet före och efter laminering för att utesluta förbisedda defekter.

Produktionslinjer som tillämpar ett dubbel-EL-testförfarande kan avsevärt minska risken för att mikrosprickor missas och är ett viktigt kännetecken för solcellsmoduler av hög kvalitet.

Steg 10: Förpackning

Förpackningen sker enligt standarder för exportlogistik: förstärkt kartongskydd i alla fyra hörn, yttre fuktspärrande film samt staplingsdesign med trycktålighet för att minska skador vid långväga transport.

Vilka tester avgör kvaliteten på en solcellsmodul?

Tillverkningsprocessen bestämmer modulens nivå, medan testerna verifierar om dessa processer verkligen är tillförlitliga.

För inköpare är ofta graden av standardisering i testprocessen viktigare än enskilda mätvärden.

4.1 Vilka tester vid utleverans speglar bäst modulens prestanda?

- I-V-kurvtest: kontroll av effekt, spänning och ström;

- EL-avbildning: identifierar mikrosprickor, inaktiva celler och mörka områden som inte syns för blotta ögat.

Dubbel EL-testning (före och efter laminering) är ett av de mest effektiva sätten att skilja en etablerad fabrik från ren kontraktstillverkning.

4.2 Vilka långtidstester visar tydligast processens kvalitet?

Dessa tester simulerar verkliga driftsförhållanden utomhus under 20–25 år:

- Termiska cykler (TC): avslöjar potentiella skador orsakade av olika termisk expansion i lödpunkter och material;

- Fukt-värme-test (DH): verifierar långsiktig väderbeständighet hos baksheet, inkapsling och kopplingsdosa;

- PID-test: bedömer risken för degradering i miljöer med hög spänning.

Att klara långtidstester innebär inte bara bra materialval, utan också en mer stabil och konsekvent processkontroll.

4.3 Går det att bedöma en leverantörs tillförlitlighet utifrån testprocessen?

De flesta leverantörer kan tillhandahålla kvalitetsdokumentation, oftast i form av en utleveransrapport (OQC).

Även om den inte alltid motsvarar varje enskilt parti exakt, visar den åtminstone om grundläggande kontroller har utförts före leverans.

Vid bedömning av en leverantörs tillförlitlighet är följande viktigare än hur omfattande testsystemet är i teorin:

- viljan att tillhandahålla verkliga och verifierbara kvalitetsdokument;

- att innehållet är tydligt och inte överdrivet förenklat;

- beredskap att samarbeta vid omtester eller kompletterande analyser om problem uppstår.

I många europeiska projekt uppstår tvister vid slutgodkännande oftare på grund av bristande transparens i testutförandet, otydliga dokument eller kommunikationsproblem än på grund av faktiska tekniska brister.

Därför återspeglas en leverantörs kvalitetsmässiga tillförlitlighet främst i dess transparens och attityd till problemlösning, snarare än i om interna processer når en påstådd Tier-1-nivå.

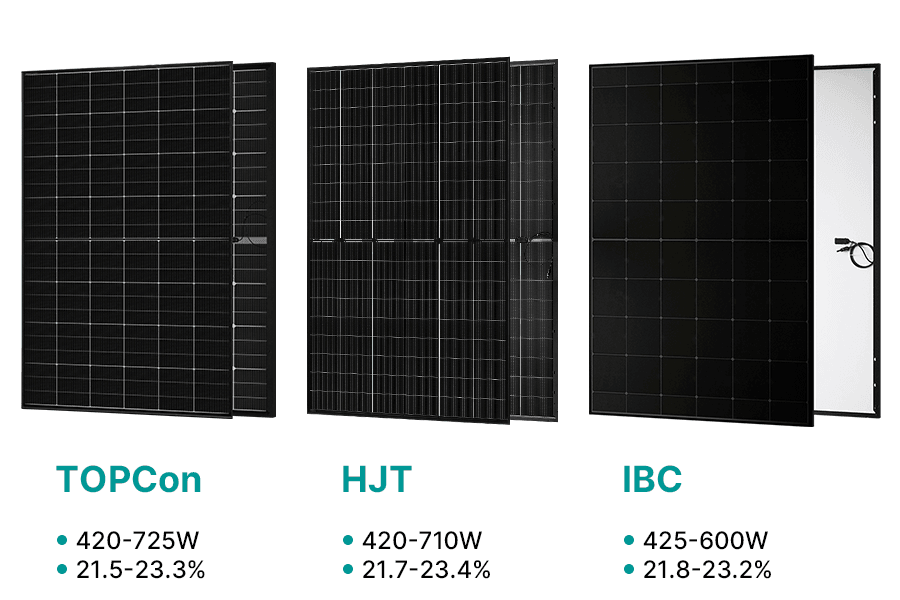

TOPCon, HJT, IBC: jämförelse av tre tekniker och hur de påverkar modulvalet

Olika tekniska vägval förändrar inte modulens grundstruktur, men påverkar inkapsling, lödmetoder och de slutliga användningsscenarierna.

5.1 TOPCon-moduler: etablerad standard med mogen massproduktion

TOPCon-moduler har hög kompatibilitet med befintliga processer och uppvisar mognad när det gäller verkningsgrad, degraderingskontroll och stabilitet i serieproduktion. De är därför den mest använda tekniklösningen för bostäder och vanliga kommersiella projekt.

Fördelarna ligger i mogna produktionslinjer och stor leveranskapacitet, vilket gör dem lämpliga för tak där budgetkänslighet kombineras med fokus på långsiktig avkastning.

I tillverkningen uppvisar stabila TOPCon-moduler vanligtvis två egenskaper:

- Små effektskillnader mellan batcher och god utgångskonsekvens;

- Tydliga EL-bilder och jämna degraderingskurvor.

I takt med att laserskärning och lödteknik har mognat visar tredelade cellmoduler (triple-cut) optimerade på TOPCon-struktur bättre beteende vid hög temperatur och bättre långsiktig stabilitet tack vare lägre ström och jämnare värmefördelning. Dessa lösningar används i allt fler europeiska projekt.

5.2 HJT-moduler: hög bifacialitet och låg temperaturkoefficient

HJT-moduler tillverkas med lågtemperaturprocesser och kännetecknas av hög bifacialitet samt låg temperaturkoefficient.

I områden med hög latitud, svagt ljus eller höga sommartemperaturer används de ofta på tak där hög energiproduktion per ytenhet är avgörande, till exempel kommersiella tak med begränsad yta eller projekt som prioriterar långsiktig intäktsprestanda.

Inom branschen kännetecknas stabila HJT-moduler ofta av:

- Jämn filmskiktsdeposition och mindre variation mellan celler;

- Stabil bifacial respons, vilket förbättrar förutsägbarheten i energiproduktion och projektkalkyler.

5.3 IBC-moduler: utan huvudledare och stark prestanda i svagt ljus

IBC-moduler placerar alla elektriska kontakter på baksidan och saknar huvudledare på framsidan. Detta möjliggör bättre ljusutnyttjande och ger tydligare fördelar vid svagt eller snedställt ljus.

Tack vare hög visuell enhetlighet används de ofta i exklusiva bostadsprojekt, kommersiella fasader eller tillämpningar där arkitektonisk estetik är viktig.

I tillverkningen uppvisar välpresterande IBC-moduler vanligtvis:

- Mycket exakt inriktning av bakre metallisering och god strängkonsekvens;

- Stabil uteffekt vid svagt ljus och jämnare långsiktig degradering.

Slutsats: hur avgör man om en leverantör av solcellsmoduler är tillförlitlig?

Att bedöma om en leverantör av solcellsmoduler är lämplig för långsiktigt samarbete beror främst på tre faktorer: om produktionsprocesserna är standardiserade, om testsystemen är transparenta samt om leveranskedjan kan upprätthålla långsiktig stabilitet.

Fabriker som kontinuerligt säkerställer materialkonsekvens, stabil kvalitet mellan batcher och full spårbarhet i hela processen kan oftast bättre garantera verklig driftprestanda i över 25 år under europeiska förhållanden.

För europeiska företag och installatörer är det dessutom avgörande om leverantören:

- har lokal lagerkapacitet;

- kan leverera stabila volymer av etablerade tekniker (såsom TOPCon, HJT och IBC) över tid;

- har dokumenterad erfarenhet av exportcertifiering och projektleveranser.

I långsiktigt samarbete med europeiska installatörer påverkas projektens leveransstabilitet oftare av batchhantering, lokal lagerhållning och teknisk konsekvens än av själva produktionen. När leveranskedjan blir instabil ökar projektrisken markant, även om kvaliteten på enskilda moduler i sig är god.

En pålitlig leverantör är den som levererar samma kvalitet – i varje batch.

Som modulleverantör med stark närvaro på den europeiska marknaden har Maysun Solar, genom långsiktiga projektleveranser, samlat omfattande mätdata kring tillverkningskonsekvens och batchstabilitet. Våra moduler i effektintervallet 420W–725W täcker de etablerade teknikerna TOPCon, HJT och IBC och tillverkas enligt standardiserade processer med kompletta testsystem, vilket ger ett stabilt och spårbart referensunderlag för långsiktig prestanda i olika tak- och projektmiljöer.

Rekommenderad läsning: